VMT-X200

- Home

- Victor Taichung

- TORNI Orizzontali

- VMT-X200

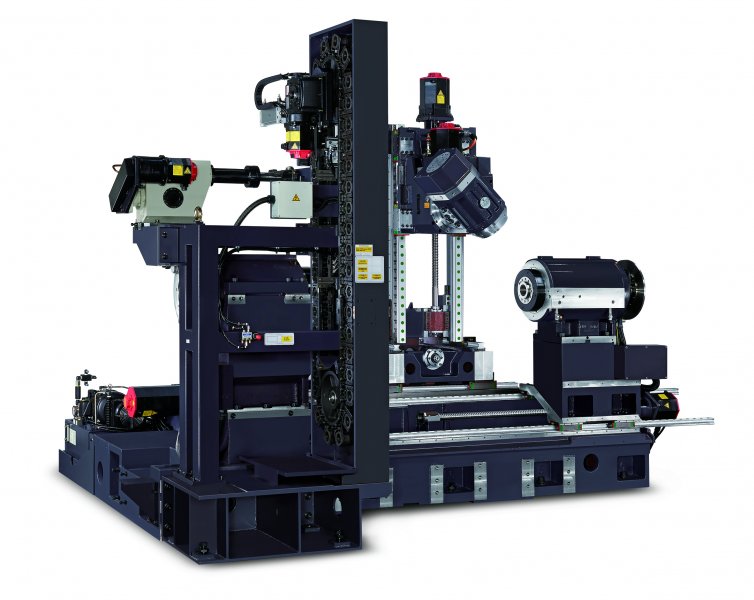

IL BASAMENTO E IL CARRO

Il basamento è costruito in un’unica fusione di ghisa Meehanite ® con nervature sovradimensionate capaci di sopportare le sollecitazioni più gravose. Questo viene sottoposto a trattamento di stabilizzazione all’aperto per un periodo minimo di 6 mesi, permettendo di eliminare le tensioni interne residue; la geometria di tipo “slant” (inclitanata di 45°) è stata realizzata per favorire sia l’evacuazione dei trucioli come pure l’accessibilità alla macchina da parte dell’operatore. Sia il basamento che il carro sono progettati e disegnati secondo l’applicazione del sistema di analisi e progettazione (FEA). Utilizzando questo sistema il computer determina lo spessore e la dislocazione delle nervature interne. Nella parte superiore del basamento sono ricavate le guide a rulli per il movimento longitudinale del carro (asse Z1) sul quale sono ricavate la slitta (asse X1). Nella parte inferiore è collocata la torretta statica con movimento indipendente (asse B).

LE GUIDE

Le guide del tornio sono guide lineari a ricircolo di rulli in acciaio delle migliori marche. Un efficiente sistema di lubrificazione forzata automatico temporizzato garantisce una costante lubrificazione su tutte le superfici di contatto. Le dimensioni delle guide sono tali da rendere molto bassa la pressione specifica anche sotto carichi e sollecitazioni di lavoro molto gravose, aumentando notevolmente la velocità dei rapidi in lavorazione.

TESTA TILTANTE

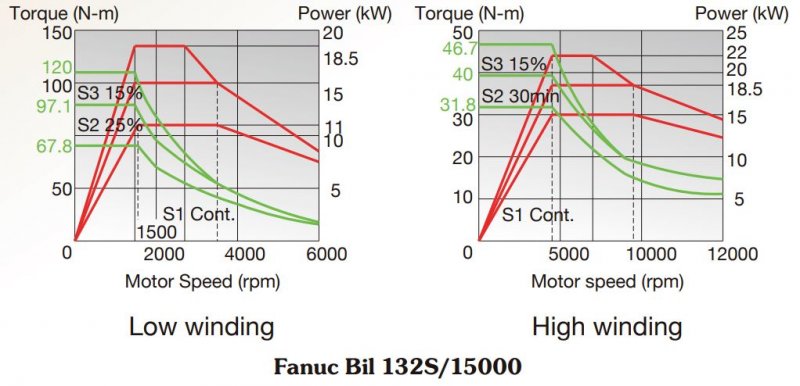

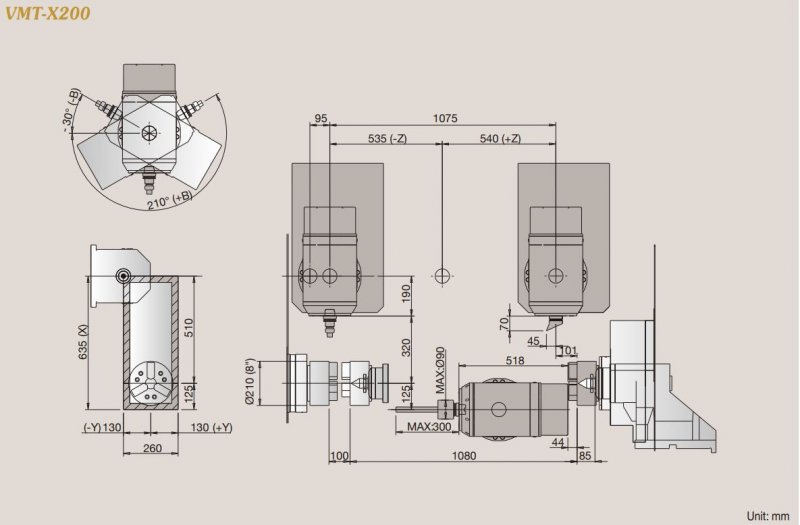

Ha una struttura monolitica in ghisa Meehanite ®. La struttura è “termicamente simmetrica” per limitare gli effetti delle eventuali escursioni termiche che si dovessero generare. La testa tiltante al suo interno racchiude l’elettromandrino DDS (Direct Drive Spindle) a 12000rpm. La testa si posiziona come asse B in continuo con una risoluzione pari a 0.001° e comprende un angolo di lavoro da - 30° a + 210°. Un efficace sistema di refrigerazione ad olio che viene pompato attraverso l’elettromandrino ci consente di mantenere la temperatura controllata durante tutto il periodo di utilizzo anche a pieno regime. E' montato un motore Fanuc Bil 132S/15000 (15 - 18.5 - 22Kw).

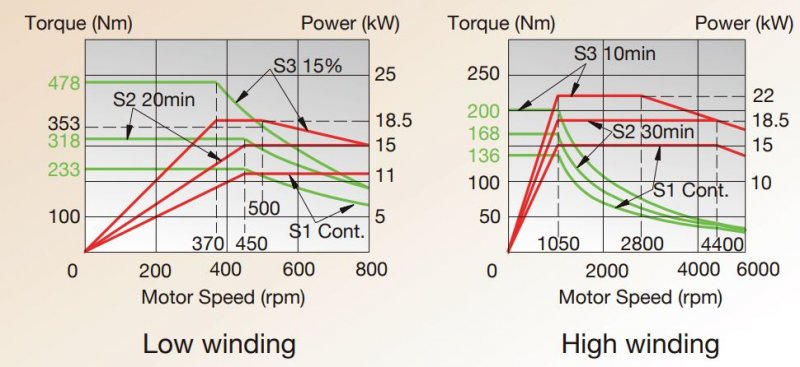

LINEE MANDRINO

Hanno una struttura monolitica in ghisa Meehanite ®, fissate alla base sul basamento. La struttura stessa è “termicamente simmetrica” per limitare gli effetti delle eventuali escursioni termiche che si dovessero generare. Un efficiente impianto di raffreddamento con unità frigo esterna mantiene la temperatura costante. Entrambe le linee mandrino sono guidate da motore DDS (Direct Drive Spindle), molto potente che permette di avere un’ottima precisione per una finitura ottimale e allo stesso tempo molta potenza per un elevata asportazione. E' montato un motore Fanuc Bil 132S/15000 (15-18,5-22 kW).

CAMBIO UTENSILI

Il sistema di cambio automatico degli utensili è costituito da un magazzino del tipo “a catena” posizionato al lato destro della colonna e da un braccio scambiatore a doppia presa. La capienza del magazzino è di 40 posti. Opzione 48 e 60 utensili. Il sistema è ancorato ad una struttura monolitica in ghisa Meehanite ®, fissata a sua volta al basamento della macchina, svincolando quindi il cambio utensili dalle altre movimentazioni della macchina. Il magazzino utensili è completamente coperto, mediante un sportello pneumatico che si apre e chiude permettendo al braccio di eseguire lo scambio evitando pertanto l’ingresso dei trucioli e dello sporco. Il braccio scambiatore è costruito secondo concezioni di notevole robustezza ed affidabilità nel tempo. La selezione dell’utensile del tipo “Random” bidirezionale, con ricerca dell’utensile secondo il tragitto più breve, permette una veloce preselezione durante la lavorazione, quindi in tempo mascherato. Il cambio utensile è molto veloce, sono necessari soli 2.0 sec. (Tool to Tool) per effettuarlo.

CONVOGLIATORE TRUCIOLI

E’ posizionato con lo scarico rivolto dal lato contropunta, del tipo incernierato. La sua manutenzione e pulizia è estremamente semplice e veloce, estraendolo dal davanti della macchina Le dimensioni del tappeto sono state dimensionate per una lunga durata pur dovendo evacuare una grande quantità di truciolo di acciaio o altro materiale. In dotazione è compreso anche il carrello raccogli-trucioli.

IMPIANTO DI REFRIGERAZIONE UTENSILI

E’ completo di vasca di raccolta molto capiente capace di raccogliere fino a 560L, pompa e tubazioni per la refrigerazione degli utensili; l’erogazione viene portata direttamente alla torretta portautensili. A richiesta il sistema viene dotato di pompe supplementari ad alta pressione e sistemi per il recupero di olio esausto in vasca per scongiurare l’inquinamento delle emulsioni.

IMPIANTO ELETTRICO ELETTRONICO

L’impianto, integrato con il CNC della macchina, è completo di armadio a tenuta stagna. Tutti i comandi nonché l’unità di governo, sono piazzati nella parte anteriore, mentre l’armadio elettrico è collocato nella parte posteriore della macchina. Un efficace impianto di condizionamento garantisce che all’interno dell’armadio elettrico la temperatura di esercizio sia controllata e costante per evitare che le componenti elettroniche utilizzate possano danneggiarsi, soprattutto nelle stagioni più calde.

IMPIANTO LUBRIFICAZIONE AUTOMATICA

Comprende le centraline di lubrificazione, dotate di un temporizzatore e una serie di dosatori per la lubrificazione automatica di: guide di scorrimento - viti a ricircolo di sfere - cuscinetti. Un segnalatore acustico ci avverte se il livello ha raggiunto il minimo consentito pur continuando a lubrificare. A garanzia che il sistema sia perfettamente funzionante ci sono dei pressostati che misurano la pressione nel circuito che solo quando la pressione impostata è stata raggiunta rilascia il liquido; se questo non avviene a causa di perdite scaturisce un allarme. La struttura del basamento è stata realizzata per il recupero della maggior parte di olio esausto in una apposita vaschetta posta nella parte posteriore della macchina.

CARATTERISTICHE TECNICHE

Corse:

| Distanza punte | 1376 mm |

| Massimo diametro rotante | 660 mm |

| Massimo diametro tornibile | 500 mm |

| Asse X1 | 635 mm |

| Asse Y | 260 mm |

| Asse Z1 | 1170 mm |

| Asse B | 240 ° |

Mandrino:

| Passaggio barra | 52 (opt. 66) mm |

| Velocità massima | 4200 rpm |

| Naso mandrino | ASA A2-6 |

Contromandrino:

| Passaggio barra | 52 (opt. 66) mm |

| Velocità massima | 4200 rpm |

| Naso mandrino | ASA A2-6 |

Testa di fresatura:

| Attacco cono mandrino | HSK-T63 |

Assi:

| Avanzamenti rapidi X - Y - Z | 36 m/min |

Motori:

| Velocità massima | 12000 rpm |

| Motore mandrino | 15 - 18,5 - 22 kW |

| Motore contromandrino | 15 - 18,5 - 22 kW |

| Motore testa di fresatura | 18,5 - 22 kW |

Cambio Utensili:

| Numero posizioni | 40 (opz. 48-60) |

Dimensioni e peso:

| Lunghezza | 5437 mm |

| Larghezza | 3034 mm |

| Altezza | 2906 mm |

| Peso | 12000 kg |

Via dell' Artigianato 1 - Pernumia (PD) 35020

Via dell' Artigianato 1 - Pernumia (PD) 35020

C.F. e P.iva 04801780281

SDI J6URRTW

info@vimak.it

0429.778060 - 0429.763525