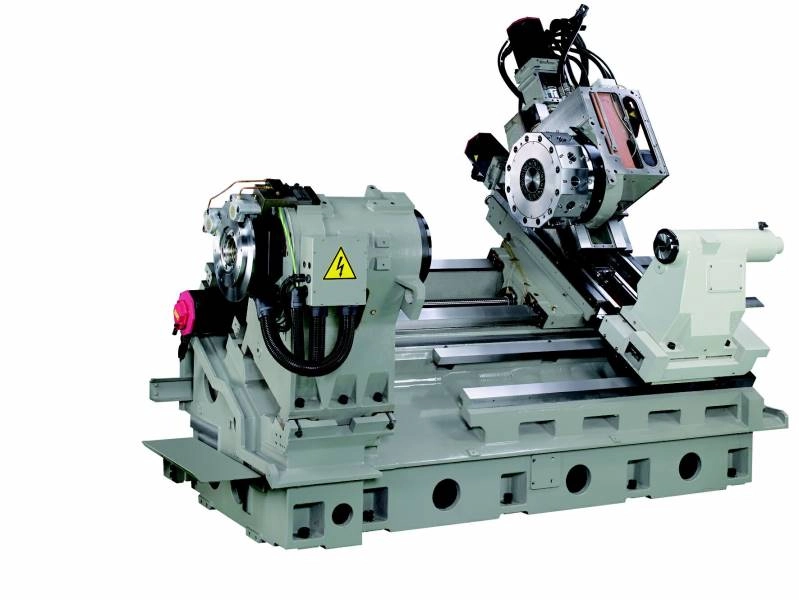

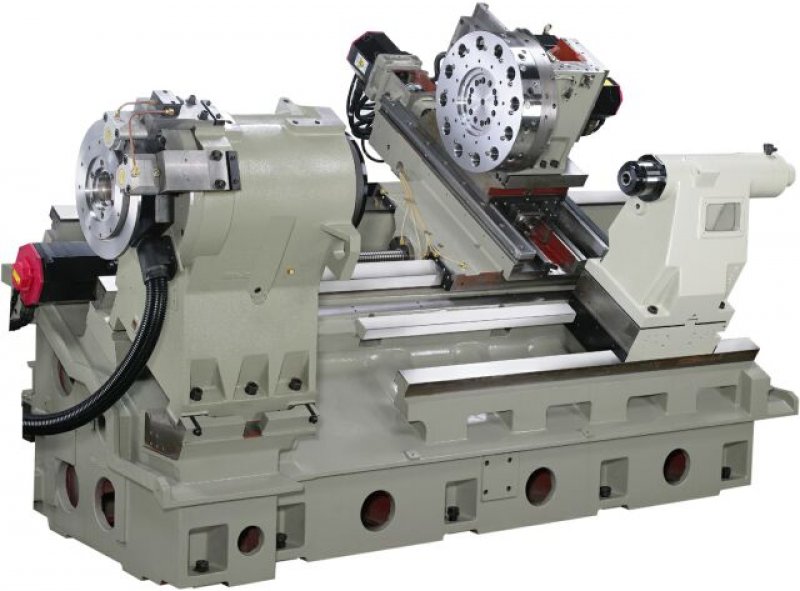

IL BASAMENTO E IL CARRO

Il basamento è costruito in un’unica fusione di ghisa Meehanite ® con nervature sovradimensionate capaci di sopportare le sollecitazioni più gravose. Questo viene sottoposto a trattamento di stabilizzazione all’aperto per un periodo minimo di 6 mesi, permettendo di eliminare le tensioni interne residue; la geometria di tipo “slant” (inclitanata di 45°) è stata realizzata per favorire sia l’evacuazione dei trucioli come pure l’accessibilità alla macchina da parte dell’operatore. Sia il basamento che il carro sono progettati e disegnati secondo l’applicazione del sistema di analisi e progettazione (FEA). Utilizzando questo sistema il computer determina lo spessore e la dislocazione delle nervature interne. Sul basamento sono ricavate le due guide piane superiori per il movimento longitudinale della carro (asse z) e le due inferiori per il corpo contropunta.

LE GUIDE

Le guide del tornio sono piane, ricavate direttamente sul basamento della macchina. La movimentazione del carro, della torretta e del corpo contropunta avviene tra i materiali ghisa su acciaio con interposto un film d’olio a pressione. mediante l’aderenza tra la ghisa e l’acciaio, con interposto un filo d’olio a pressione. .In questo modo non viene utilizzata Turcite o altro materiale antifrizione necessario per la movimentazione, permettendo quindi una forte stabilità in fase di lavorazione e allo stesso tempo un aumento della vita delle guide, riducendo drasticamente gli interventi di manutenzione delle stesse.

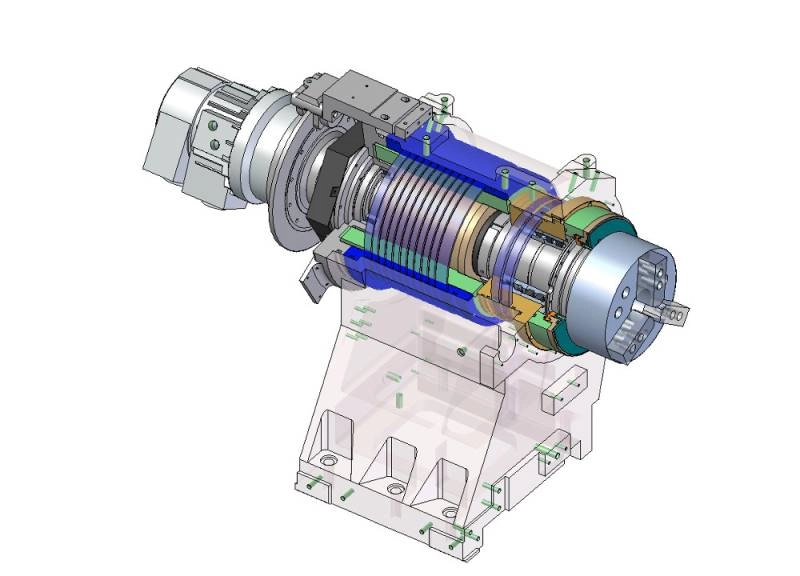

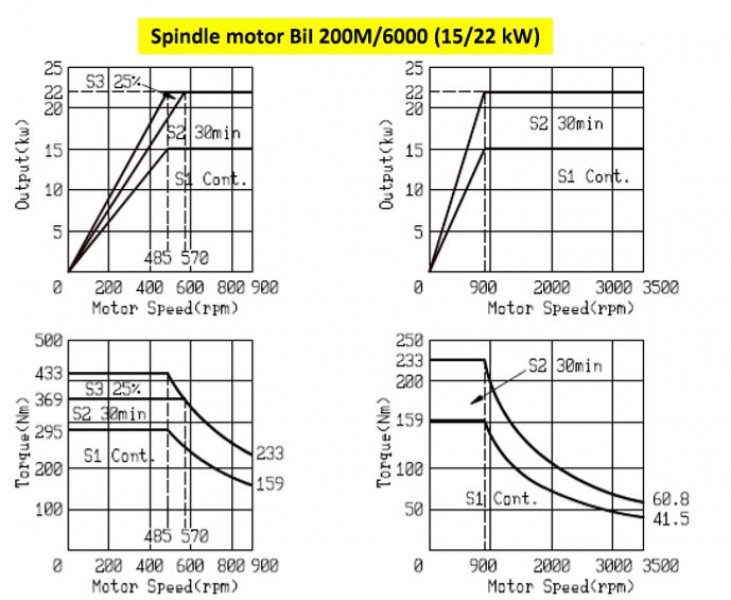

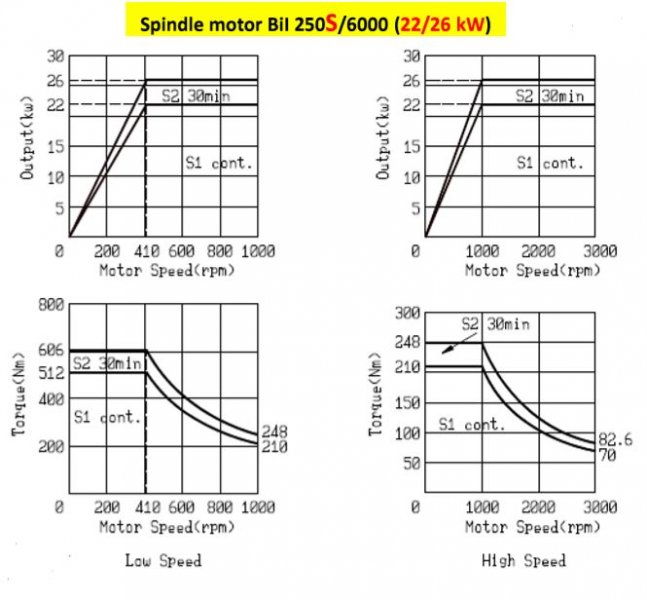

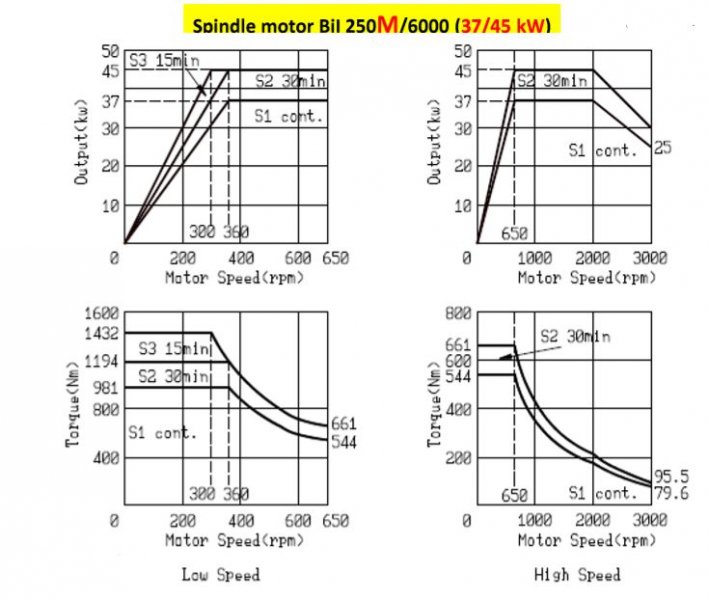

ELETTROMANDRINO (DDS)

Ha una struttura monolitica in ghisa Meehanite ®, fissata alla base sul basamento. La struttura stessa è “termicamente simmetrica” per limitare gli effetti delle eventuali escursioni termiche che si dovessero generare. Un efficiente impianto di raffreddamento con unità frigo esterna mantiene la temperatura costante. Il motore mandrino è un motore DDS (Direct Drive Spindle), molto potente che permette di avere un’ottima precisione per una finitura ottimale e allo stesso tempo molta potenza per un elevata asportazione. Standard è montato un motore Fanuc αB200Mi (15-22kW), opzionale è possibile montare un motore più potente Fanuc aB250Si (22-26kW) e motore Fanuc αB250Mi (37-45kW).

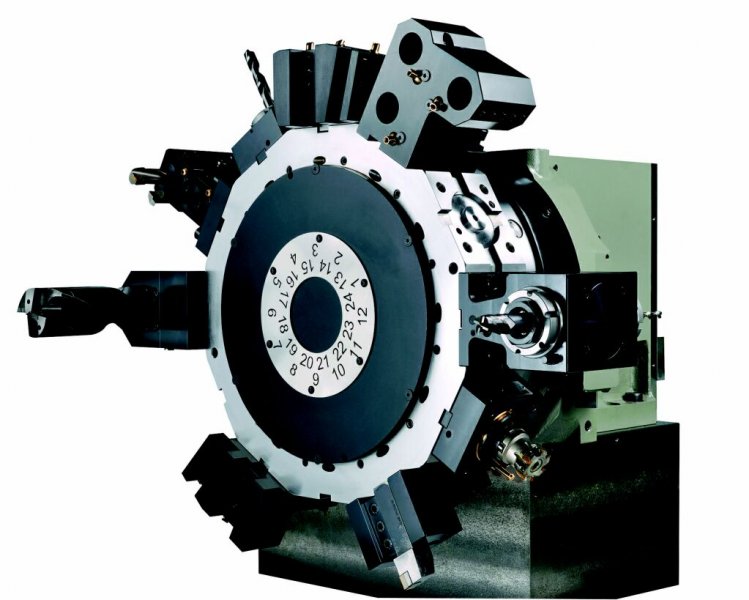

TORRETTA MOTORIZZATA BMT-65

E’ a 12 posizioni con attacco BMT-65. La torretta viene realizzata internamente negli stabilimenti di proprietà della Victor. Ha il posizionamento intermedio aumentando di fatto la disponibilità degli utensili da 12 a 24 a seconda delle esigenze di lavoro. E’ predisposta per l'uscita del liquido refrigerante sia all'esterno che all'interno dei portautensili. Il posizionamento e la rotazione bidirezionale del piatto viene garantito da un motore FANUC estremamente veloce e affidabile con un tempo di indexaggio di soli 0,3 sec. (tool to tool). Per quanto riguarda gli utensili motorizzati il moto viene trasmesso da un motore Fanuc da 4,5kW / 6000rpm.

CORPO CONTROPUNTA

Ha una struttura in ghisa Meehanite ®. Il posizionamento del corpo avviene mediante l’aggancio al carro torretta, sfruttando quindi la movimentazione dell’asse Z. La contropunta ha un diametro di 110mm, e la corsa del canotto è di 100mm.

CONVOGLIATORE TRUCIOLI

E’ posizionato con lo scarico rivolto dal lato contropunta, del tipo incernierato. La sua manutenzione e pulizia è estremamente semplice e veloce, estraendolo dal davanti della macchina Le dimensioni del tappeto sono state dimensionate per una lunga durata pur dovendo evacuare una grande quantità di truciolo di acciaio o altro materiale. In dotazione è compreso anche il carrello raccogli-trucioli.

IMPIANTO DI REFRIGERAZIONE UTENSILI

E’ completo di vasca di raccolta molto capiente capace di raccogliere fino a 360L, pompa e tubazioni per la refrigerazione degli utensili; l’erogazione viene portata direttamente alla torretta portautensili. A richiesta il sistema viene dotato di pompe supplementari ad alta pressione e sistemi per il recupero di olio esausto in vasca per scongiurare l’inquinamento delle emulsioni.

IMPIANTO ELETTRICO ELETTRONICO

L’impianto, integrato con il CNC della macchina, è completo di armadio a tenuta stagna. Tutti i comandi nonché l’unità di governo, sono piazzati nella parte anteriore, mentre l’armadio elettrico è collocato nella parte posteriore della macchina. Un efficace impianto di condizionamento garantisce che all’interno dell’armadio elettrico la temperatura di esercizio sia controllata e costante per evitare che le componenti elettroniche utilizzate possano danneggiarsi, soprattutto nelle stagioni più calde.

IMPIANTO LUBRIFICAZIONE AUTOMATICA

Comprende le centraline di lubrificazione, dotate di un temporizzatore e una serie di dosatori per la lubrificazione automatica di: guide di scorrimento - viti a ricircolo di sfere - cuscinetti. Un segnalatore acustico ci avverte se il livello ha raggiunto il minimo consentito pur continuando a lubrificare. A garanzia che il sistema sia perfettamente funzionante ci sono dei pressostati che misurano la pressione nel circuito che solo quando la pressione impostata è stata raggiunta rilascia il liquido; se questo non avviene a causa di perdite scaturisce un allarme. La struttura del basamento è stata realizzata per il recupero della maggior parte di olio esausto in una apposita vaschetta posta nella parte posteriore della macchina.

Via dell' Artigianato 1 - Pernumia (PD) 35020

Via dell' Artigianato 1 - Pernumia (PD) 35020

C.F. e P.iva 04801780281

SDI J6URRTW

info@vimak.it

0429.778060 - 0429.763525